您的当前位置: 首页 > 资讯中心 > 专题解读

您的当前位置: 首页 > 资讯中心 > 专题解读文/周永南,成功,于成发•南京汽车锻造有限公司

锻造行业传统上属于高耗能行业,能源成本通常占变动成本的20%左右。随着国际市场能源价格的不断上涨,企业能源成本比重会继续上升;另一方面,由于我国的单位产值能耗与先进国家相比差距很大,国家对节能工作的政策导向将不断强化。节能工作将直接影响锻造企业的竞争能力。国内的锻造企业能源利用水平高低不一,因此改进的余地很大。

近年来,南汽锻造面对激烈的市场竞争,在节能减排上加大投入,研究开发新技术新工艺,加强节能管理,为企业降低制造成本发挥了重要作用。

工艺技术进步对于节能减排至关重要

通常,大部分锻件,特别是模锻件都必须经过热处理,以达到锻件的加工性能或者使用性能要求,热处理工序的能耗占到锻件整个能耗的30%~35%左右,降低热处理能耗成为热处理工艺设计的重要内容。热锻工序完成后锻件仍有1000℃左右的余热,为后续的热处理提供了可利用的空间。锻后余热用于热处理,不仅可以大大降低热处理能耗,还可以缩短生产周期,提高生产效率,减少设备投资,是一项重要的节能途径。

余热热处理的应用

利用锻件锻后的剩余热量完成所需的热处理,如余热淬火、余热等温及余热正火等,是一种大量节约能源的有效途径。

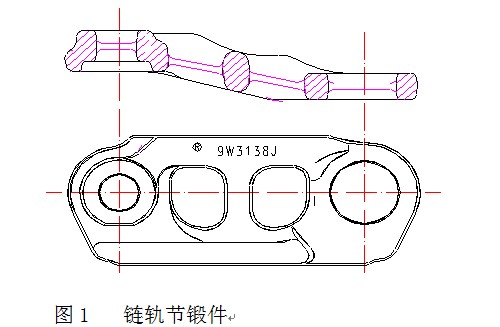

⑴余热淬火。余热淬火处理的锻件不仅具有优良的综合机械性能,并且有工序短,生产效率高等优点。南汽锻造于20世纪70年代就在70发动机连杆锻件上就应用此技术。近年来,作为中国最大的链轨节锻件生产者,在链轨节锻件上广泛采用余热淬火工艺,在实际应用中取得了显著成果。

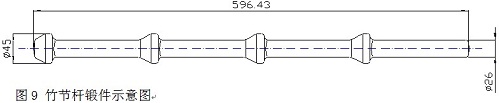

图1所示的锻件是为美国一家知名企业配套制造的链轨节,年需求约1千万件。

该锻件的材料属于中碳含硼钢,原生产工艺为:下料→中频加热→锻造→切边冲孔→再加热→淬火→回火。

经过大量试验,分别对中频加热节拍、温度、始锻和终锻温度,锻后停留时间,淬火温度、介质浓度和温度等各项因素对淬火质量的影响,搜集了大量数据,在此基础上,制定了一套合理的工艺规范,用于大规模生产,产品质量完全符合客户的要求。新工艺为:

下料→中频加热→锻造→切边冲孔→淬火→回火,取消了原工艺中的再加热工序,省却了这部分的耗能。

迄今已经用该工艺生产了两千余万件产品。该项目的成功,每年可减少电能消耗1000万千瓦时,生产流程更趋合理,生产周期从15天缩短到4天左右,生产效率提升了20%以上。原计划投资4条热处理调质炉生产线,改为添置4条淬火油槽和4台回火炉,节约60%的投资额。取得良好的综合效益。

图2 余热淬火工件入水瞬间

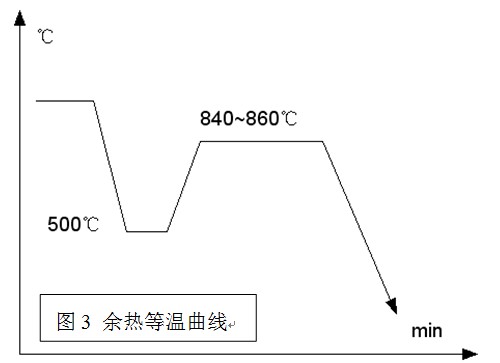

⑵余热正火。就汽车等速传动轴内星轮锻件余热正火工艺为例。该产品材质为含碳量0.53%的碳钢,产品最终热处理为渗碳淬火,为了保证良好的切削性能,锻后要进行正火工序。该锻件产量大,生产节奏快。用于正火的能耗很高。由于正火温度较高,氧化严重,氧化皮的喷丸清理时间也比较长。我们对该产品进行了余热正火的工艺改进,锻后产品快速冷却到500℃,完成奥氏体转变,再进炉加热完成正火,如图3所示。这样,可以部分利用锻后余热,增强了生产连续性。

非调质钢的应用

非调质钢也叫微合金钢,是一种将锻造与热处理结合为一体的新型节能结构材料,通过锻后控温冷却的方式得到与调质(淬火+高温回火)工序相近的材料机械性能。其是伴随国际上能源短缺而发展起来的一种高效节能钢,广泛用于装备制造业。在汽车工业中,非调质钢因具备一系列优点而被广泛应用。南汽锻造从80年代末即开始开发非调钢锻件,最先在130系列的万向节差和套管叉等传动轴叉类锻件上应用,并批量装车,性能完全满足设计要求。随后在全面应用于YL3W-4683-AA万向节叉锻件上,年产突破100万件,并出口美国福特公司。非调质钢的大量使用,节省了大量的热处理能耗,避免了热处理开裂变形等质量风险,此外,非调质钢通过提高S含量,改善了切削性能,为后续工序节约了加费用。

近年来,非调质钢节能的优点为越来越多的业内厂家所认识,我国的非调质钢发展进入快速通道,针对不同的使用要求研发出数十个钢种,在实际推广应用中,成本问题是阻碍非调质钢普及的一个主要因素。由于非调质钢的价格相对较高,单纯从锻造行业来计算效益有时未必合算。比如,用非调钢取代调质45号钢,非调钢与45号钢的材料差价超过了45号钢调质费用。如果从产品整个价值过程来看,非调质钢减少了调质工序,可以减少人工费用,减少污染排放,减少内部转运成本,减少热处理缺陷损失,减少机加工刀具消耗等。这样综合比较更加符合实际。

图4 非调质钢控温冷却线

冷锻温锻技术的应用

冷锻工艺在汽车零件的生产上得到大量应用,国内的使用也越来越广泛,冷锻工艺适用于中小型锻件的大批量生产,不仅锻件的外观形状得到改善,节能效果也比较显著。

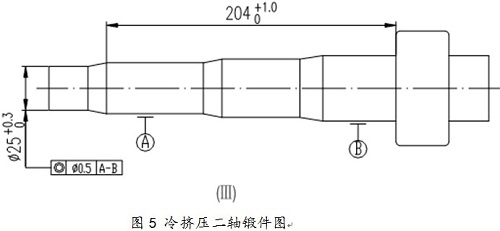

⑴汽车变速箱输出轴的冷挤压工艺。该产品如图5所示。设计采用三道冷挤压成形,材料逐次变形,最终成形。该产品材质为16MnCr5G,锻造生产工序为:锯床下料→车外圆→退火→喷丸→磷皂化→三次挤压。

在第一道完工后,可以连续进行后续两道挤压而无需再次皂化。冷挤压的第二轴锻件,外表美观,尺寸精度高,加工余量小,质量稳定,比热锻件更受客户的欢迎。

⑵汽车半轴套管冷挤压缩径。该产品用于依维柯厢式货车的后桥,是由无缝钢管一端缩径而成的变径管产品,要求在缩径时截面过渡段的壁厚还需增厚。原工艺是用无缝钢管两次锻造缩径形成的。第一次变形是在模具内顶锻成鼓状,使缩径过渡处的壁厚增加,然后第二次加热再缩径,两次加热使用同一台燃油炉。我们把依维柯汽车半轴套管的成形工艺改成了冷挤压,该产品的材料为25MnCr无缝钢管,挤压前无需进行退火,单件产品的能耗仅为改进前的1/2,能源成本大大下降。

冷锻锻件的材料选择范围有限,有些材料需要经退火处理,影响能耗,应综合考虑。对于批量较大的中小锻件,冷锻工艺仍然是一个节能降耗的先进工艺。

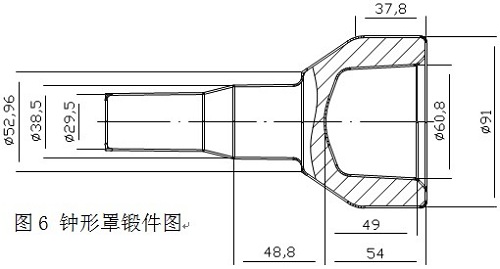

⑶温锻工艺在汽车传动轴零件上的应用。等速万向节上的钟形罩锻件需求量大,锻造方式有热锻、镦锻和温锻。图6是其中一种。由于内腔分布有球道,球道最终通过冷挤压成形而无需机械加工,工艺选择了温锻+冷挤压。坯料加热到900℃,2000t锻压机5个工步完成锻造,采用自动化程度高的步进梁实施操作,锻后控温冷却,表面喷丸,冷挤压完成外壁和内腔油道的成形。该工艺具有生产效率高,尺寸精度高,相比热锻而言,加热能耗还可以降低1/3。

优化产品,提高材料利用率

锻造行业消耗大量的原材料,以汽车锻件为例,钢材费用占总成本的60%左右,钢材的生产需要消耗大量能源,因此优化锻件设计,提高材料利用率也是节能的一个途径。

⑴模锻件制坯工序的优化。优化制坯工序可以使坯料尽可能与锻件截面吻合。链轨节锻件经过优化,材料利用率提高10%,从飞边的大小可以看出,改进前后,飞边的大小发生很大变化。但是,很多时候,模锻件的效率更加重要,增加制坯或者制坯工序复杂耗时,都会影响效率。通常采取把制坯工序移到外面,使用辊锻机或高速冲床制坯,以节约主机有效工时。

图7 链轨节飞边的变化,材料利用率的提高

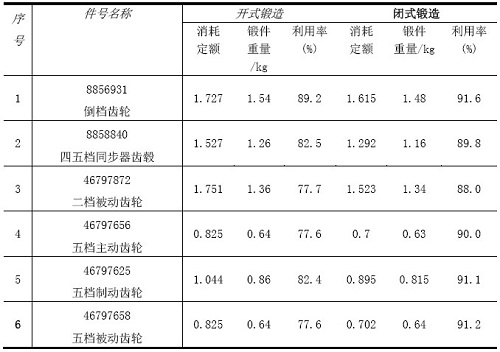

⑵采用闭式锻造工艺。闭式锻造具有材料利用率高、锻件精度高的特点,特别适合于回转体锻件。南汽锻造通过对齿轮锻件的工艺改进,在730t摩擦压力机上用闭式方式取代原1600t锻压机开式锻造,表1是改进前后,材料利用率的对比。

表1 闭式锻造与开式锻造的材料利用率对比

闭式锻造比开式锻造材料利用率平均提高9.1%,锻件的加工余量均匀,加工量减少,受到客户欢迎。但闭式锻造对下料要求较高,模具寿命相对短一些,锻造的生产效率也有所下降,应综合考虑。

⑶以锻代切,降低切削加工成本。链轨节的两个侧面和窗口螺母座是锻后用铣床和拉床加工出来的,南汽锻造经过数年的努力,在锻造的切边冲孔过程中,利用氮气弹簧压紧工件,将两侧面和螺母座面冲切出平面,以取代机械加工。该项目投入使用后,每件产品可节约加工工时1/3。

图8 链轨节以锻代切表面示意图

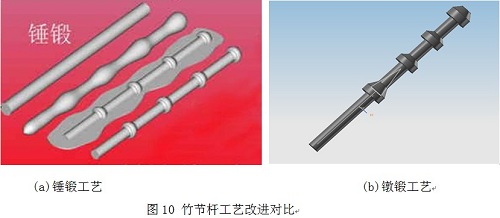

⑷局部锻造取代整体锻造。船用锻件如图9所示。该产品原工艺用直径为35mm的材料,在2t锤稍作滚挤后整体锻造,材料利用率只有62%,不仅材料成本高,整体加热的能源消耗也大。经过多次试验,改进为细直径材料局部加热、平锻机镦粗的工艺,材料利用率从64%提升到89%,单件能源消耗也降低了50%,如图10所示。