您的当前位置: 首页 > 资讯中心 > 行业资讯 > 正文

您的当前位置: 首页 > 资讯中心 > 行业资讯 > 正文|

很多时候,一些自由锻(大锻件生产)企业缺少对自由锻方法的了解。我花了一点点时间,整理了一下已有的自由锻(大锻件)方法。其中的叙述和介绍不一定完整准确,但应该很有参考价值,希望一些做自由锻(大锻件)工艺或管理的人员能将这些保存起来,需要时看看,并逐步依据自己的实践予以补充,不断迭代,形成自己企业的核心技术。

内容整理:中国锻压协会 张金常用工艺 拔长 拔长是指将坯料横截面积减小、长度增长的锻造工序。拔长是决定大锻件质量的主要锻造工艺之一。大锻件锻造的目的主要是打碎碳化物、锻合先天性疏松、孔洞型冶金缺陷,同时不产生新的裂纹源,以获得均质致密的锻件。

由于坯料(钢锭)内部不可避免地具有不同程度的内部疏松、孔洞、偏析与夹杂物,因此采用何种有效的工艺去锻合内部这些缺陷,如何创造良好的力学性能,使之在锻造过程中不出现新裂纹或夹杂性裂纹,一直是锻造工作者关心与研究的问题。 镦粗 镦粗是使坯料高度减小而横截面增大的锻造工序。若使坯料局部截面增大则称为局部镦粗。镦粗的作用包括由横截面较小的坯料得到横截面较大而高度较小的锻件。冲孔前增大坯料横截面和平整端面。镦粗可以提高下一步拔长时的锻造比,提高锻件的横向力学性能和减少各向异性。反复镦粗和拔长可以打碎合金工具钢中的碳化物,使其分布均匀。

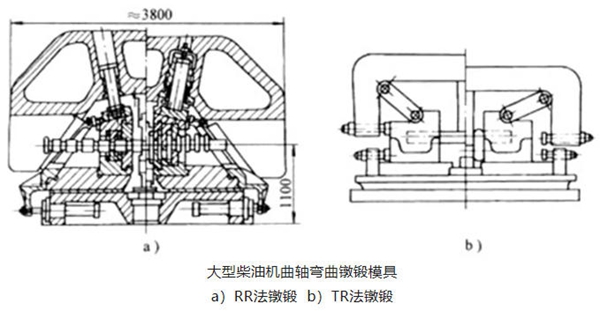

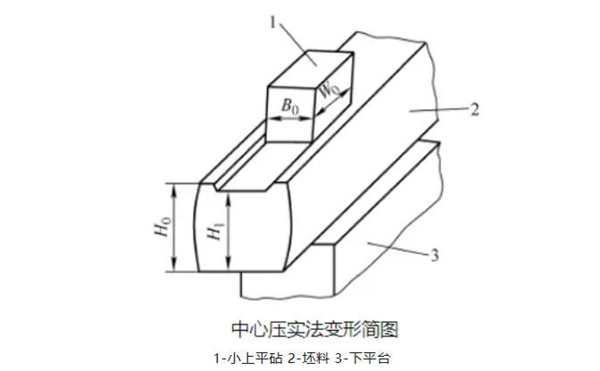

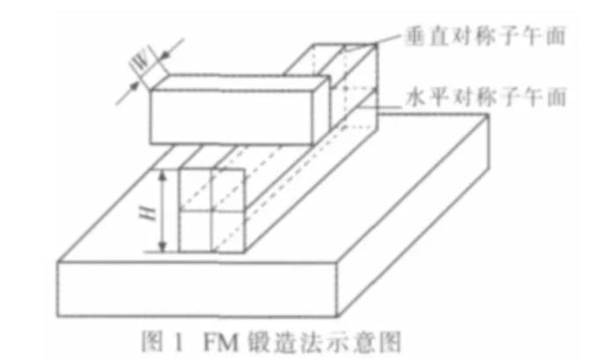

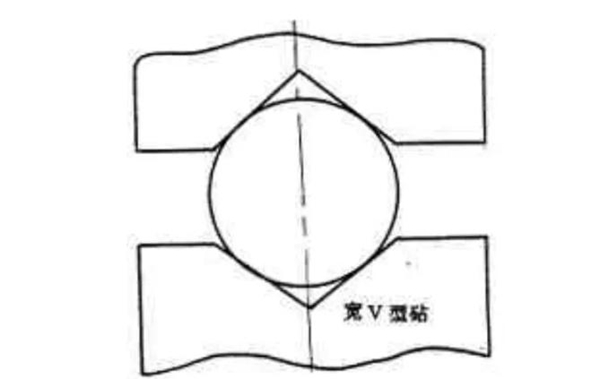

冲孔 冲孔-冲孔就是把冲子压进被镦粗的圆盘(或圆形坯料)中,以便形成中心孔。通孔可用实心冲子或空心冲子冲过整个截面而成。  对于不重要的锻件,冲孔可用实心冲子完成。对于重要的锻件来说,则应采用空心冲子,以便把偏析的锻件中心部位冲出去。 芯轴(马杠)扩孔 芯轴(马杠、马架)扩孔时锻件的孔径和外径的尺寸增加,长度保持不变。芯轴扩孔的典型空心锻件有高压容器、护环、齿圈、锅炉筒体等锻件。  芯轴拔长 芯轴拔长就是在锻件中孔中插入芯轴,放在下V形砧上对锻件进行锻造。锻造时,壁厚和外径减小,长度增加,而中心孔的尺寸则保持不变。芯轴拔长的典型锻件是圆筒锻件、法兰盘和一些高压容器等。  收口锻造法 收口锻造就是使空心锻件的一部分或几部分的内部尺寸减小。该工序使用平砧、V形砧、锥形砧、弧形砧或成形砧进行,通常采用一次或数次局部加热进行锻造。收口锻造工序为:钢锭-圆柱形坯料-镦粗坯料-冲孔-芯轴扩孔或芯轴拔长-收口锻造。  大锻件胎模锻 在自由锻造设备上使用简易模具对坯料进行模锻成形,这种工艺随着模具制造技术,特别是大型模具加工设备的不断发展已经成为了一种较为经济的锻造方法。在这个方法的启示下,大锻件挤压成形也有成功案例。  锻造方法 TR全纤维弯曲镦锻曲轴法(T.Rute博士) 首先将圆棒料车削加工成多个凸台状的坯料,或将坯料分段锻出不同直径的中间坯,然后在专用的镦弯模内将两侧拐颈部分镦出,并将拐颈错移,弯曲成拐柄。其工作过程是:通过肘杆机构,把压力机的压力分解为垂直弯曲力和水平镦粗力。在TR法镦锻过程中,随着肘杆倾角的逐渐减小,水平镦粗力逐渐加大。到达镦锻终点时,水平分力达到最大值,其值可达到压力机公称压力的2~3倍。力的这种分配比较合理,因为水平分力的这种变化趋势和曲臂成形阻力的变化规律相吻合。在水平力施加的同时,在中间还施加垂直弯曲力。水平镦粗力使棒料镦粗成曲臂,中间垂直力弯曲处下形成曲柄销。一拐完成后,坯料转动一个曲柄夹角,再镦锻相邻的曲拐。 随着这种方法的不断完善,目前已经将锻造压机与模具进行了一体化设计和制造,提升了效率和产品的质量。 RR曲轴锻造方法(R.Roedrer工程师) 借助模具表面的作用,使圆棒料在模具中受轴向压缩的同时,实现横向弯曲而形成曲拐。这种方法也叫曲轴镦锻法 NTR锻造法(New TR) 是一种针对TR法不足而提出的曲轴全纤维弯曲镦锻成形新工艺。NTR法中,集中解决TR法不能根据金属填充情况,优化弯曲镦锻速度参数.通过设置独立的弯曲液压缸,将弯曲和镦锻过程解耦,使得弯曲和镦锻速度的匹配优化成为可能,从而获得更精确的外形尺寸。  NTR法生产的全纤维曲轴 TR、RR和NTR法(图解) 大型柴油机曲轴弯曲镦锻模具结构有何特点?曲轴的弯曲镦锻采用多向模锻。曲轴端部的法兰也可用此模锻出,但只适合于锻造具有椭圆形拐颊的曲轴,不宜于锻造具有整体平衡块的曲轴。现在实用的模具结构有两种(见下图),一种是利用杠杆原理实现水平镦锻,称为TR法(见图b);另一种是利用斜面进行水平镦锻,称为RR法(见图a)。TR法的水平镦锻p是随滑块的下压行程而增大的,更符合锻件变形的要求,比RR法更为合理,目前国内外应用较多。  大型柴油机曲轴弯曲镦锻模具 a)RR法镦锻 b)TR法镦锻 JTS中心压实锻造法(JTS-core Impact) JTS法是日本制钢所的馆野万吉和鹿野昭(Tefeno和Shikano)于1962年创立的一种大锻件锻造方法。其实质是:钢锭(坯)加热到始锻温度后不直接加压锻造,而是用鼓风或喷水雾的方法使其表面快速强制冷却,使钢锭(坯)内外产生250℃~350℃的温差,利用内外层间变形阻力的显著差别,用较窄的砧子施以强力压制,从而达到压实心部孔穴、疏松等缺陷的目的。被公认为是压实中心缺陷的一种行之有效的锻造方法。  1-小上平砧 2-坯料 3-下平台 本方法实际也称为表面降温的JTS法(Japan Tefeno and Shikano提出并命名),在我国常称为中心压实法或硬壳锻造法。其变形特点是:在锻前将加热到高温的钢锭表面快速冷却到 700℃左右,通过表面降温,心部仍保持高温,在表面形成一层硬壳,用宽度和长度均小于钢锭的窄上平砧锻造,在锻造过程中如同模锻中的锻模一样,使变形力集中在锻件中心部位,增加心部的压实效果。该法自提出以来,先后在美、苏、德国、捷克等国家得到了应用,取得了良好的效果。按照鹿野等人的调查统计,250根50吨以上钢锭采用JTS法锻制的轴类锻件,产品的合格率由普通平砧的35%提高到83.5%。但JTS法由于需要喷雾进行表面降温,增加了工序和投入,使车间环境恶化,同时由于表层形成硬壳,变形抗力增加,所需设备吨位大大提高,约为普通平砧拔长的2.5~3倍左右,使JTS法的应用受到限制,目前在重机行业采用较少。 WHF宽砧强力压下量锻造法(Wide Die Heavy BlowForging) WHF法采用大砧宽比、大压下率(砧宽比应达到0.68~0.77,每次压下率至少为20%)迫使锻件心部产生较大变形,其心部的变形比用普通平砧拔长要大得多,对锻合锻件内部的孔隙、消除疏松等缺陷十分有利。但宽砧和大压下率也要求有较大的锻造设备,对于大型锻件生产而言,在现实生产中存在实际困难。因此本方法特别适合于大型液压机锻造,也容易操作,目前在重机行业应用十分广泛。 KD 锻造法(KuanDa,为宽、大首写汉语拼音) KD锻造法是第一重型机器厂在WHF锻造法基础上开发的高温扩散加热、上、下V型宽砧、大压下量锻造法。其特点是钢锭在长时间的高温下有足够的塑性,用上、下 V型宽砧(开角为135°的上、下V型宽砧最优)锻造,当w/d=0.6时,拔长的临界压下量为14.6%,可以锻合d/5处的孔洞性缺陷。研究表明,采用上、下 V 型宽砧对于提高锻件表面金属塑性,增加心部三向压应力水平,锻合钢锭内部缺陷,保证锻件的同心度等方面均比上平、下V形宽砧有利。 FM不对称平砧锻造法(Free From Mannesmann Effect) 70年代日本学者河合正吉等根据滑移线理论的解析结果,提出拔长时采用上平砧下平台的FM法,即无曼内斯曼效应的锻造法。FM法的变形实质是利用上平砧,下平台的非对称变形,下平台对锻件的摩擦阻力较大,变形由上到下逐步进行,使拉应力移到了变形体与下平台接触面附近,增加了锻件心部压应力。  通过实验研究,当砧宽比为0.4时,FM法锻合锻件心部空洞的能力与普通平砧锻造法砧宽比为0.9时大致相当。FM法在砧宽比不小于0.4时,轴向不产生拉应力,与上、下平砧拔长相比,相应的砧宽比要小一倍左右,所需锻压力,前者只为后者的2/3,FM法省力,使小设备和工具拔长大钢锭成为可能。缺点是,如果操作不当,锻件中部与端部相比有较大的凸起,在翻转90°后,锻件与下平台接触面小。另外,与传统拔长工艺一样,FM锻造法也只考虑了锻件体内的轴向应力问题,而忽略了变形体内的横向应力。 新FM锻造法(New Free From Mannesmann Effect) 新 FM 锻造法是二十世纪 90 年代燕山大学刘助柏教授在FM 锻造法的基础上提出的。其实质是增加了料宽比的控制,使锻件心部不产生横向拉应力。新 FM 法提出在保证砧宽比≥0.4 的同时,料宽比应≥0.83~1.20。为满足上述条件,应控制初始毛坯尺寸,如选用初始毛坯尺寸的高宽比为 1.2 时,双面压下率为 22%,可满足上述工艺参数。 FMV-不对称V型砧锻造法 FMV法是在结合WHF法和上下V型法的原理基础上研究开发的一种大锻件锻造方法,特点是利用对称的上下宽V型砧,在高温下对钢锭或八角坯进行锻造,以增加钢锭心部的静水压力和应变,达到锻合钢锭心部缺陷的目的。  FMV法的砧宽比应大于0.4;采用大圆角过渡V型砧,V型砧开口角度为135°;FMV法压圆坯有优越性。 FML-低锻压力锻造法 是对JTS 法、FM法的发展,将JTS 法的上平砧的长度减少,以便降低液压机的吨位要求。 LZ锻造法 用料宽比和砧宽比控制锻件内部质量的拔长工艺-LZ锻造法的实质是对普通平砧锻造增加了料宽比的控制,以避免锻件心部出现横向拉应力。有文献指出,平砧拔长矩形截面毛坯,要实现毛坯中心无轴向拉应力作用,应控制砧宽比不小于0.8-0.9;要控制毛坯中心无横向拉应力作用,料宽比应控制在0.85-1.18范围内。 CKD-管板锻造(CKD-Tube Plate Forging) CKD或KD锻造法是第一重型机器厂在WHF锻造法基础上开发的高温扩散加热、上、下V型宽砧、大压下量锻造法(K,D为宽、大首写汉语拼音)。其特点是:钢锭在长时间的高温下有足够的塑性,用上、下V型宽砧(开角为135°的上、下V型宽砧最优)锻造,当w/d=0.6时,拔长的临界压下量为14.6%,可以锻合d/5处的孔洞性缺陷。 三点砧锻造法(上海重型机器厂) 本发明公开了一种大型圆形筒体的锻造方法以及所采用的三点砧,包括先对坯料进行镦粗,拔长开坯,然后对坯料进行镦粗,冲孔,之后将冲孔后的坯料套在一个芯棒上,转动所述芯棒,使得所述坯料也随之转动,同时用一个三点砧相对于所述芯棒对套在所述芯棒上的坯料多次施加压力,形成大型圆形筒体,最后对大型圆形筒体进行整形;所述三点砧包括位于两侧轴对称的斜面和位于中间上方的垫块,在对坯料施加压力前对所述垫块的纵向高度进行调整,使得完工锻件的外圆同时与所述两个斜面内侧以及垫块的下端相切。本发明通过采用三点砧对大型圆形筒体的坯料进行扩孔成型操作,使得该锻造方法操作简单,大幅降低产品的制造成本,提高产品的质量,缩短产品的加工周期.。 TER锻造法(Thyssen Extreme Rectangular Forging) 二十世纪70年代初期,德国梯森•亨利希公司采用了一种称为“梯森极限矩形法(Thyssen -Extreme- Rechtkant)”的锻造方法,来锻透坯料和轴类锻件。该方法采用宽平砧在一个方向以大于30%的单次压下率进行拔长(料不翻转),并采用错砧工艺,在宽高比≤2的条件下进行多次强压拔长,然后翻转90°,继续锻造,目的是让锻坯内部在一个方向产生最大的变形,保证锻合内部的疏松、孔洞性缺陷。其优点是在液压机压力有限的情况下,利用宽平砧,大压下量,锻合内部缺陷,这种方法由于锻造时间短,返炉加热的次数少,提高了劳动生产率,降低了锻造成本。其优点是在液压机压力有限的情况下,利用宽平砧,大压下量,锻合内部缺陷,这种方法由于锻造时间短,返炉加热的次数少,提高了劳动生产率,降低了锻造成本。 SUF 锻造法(Side Upset Forging) SUF 锻造法是利用砧宽比w/h对锻合疏松、孔洞的重要作用,将钢锭或坯料高度充分减小,将断面锻成矩形的锻造方法,实际是一种宽平砧压扁锻造法。实验表明,用SUF法w/h≥0.52已能够达到缺陷锻合的目的。 AVO 锻造法“Asymmetric V-shaped Octagon” AVO 锻造法是用不对称的上、下V 形砧对八角形坯料进行拔长的方法。1984年在日本用AVO 锻造法成功地用105t钢锭锻制了转子锻件。 编辑:陈亚男 审核:李建兵 |

|

中国锻压网官方微信:扫一扫,立即关注!

关注"中国锻压网",获取独家行业新闻资讯。 添加方法1: 在“添加好友”中直接添加微信账号:chinaforge 添加方法2: 微信中扫描左侧的二维码 |